Mai 2007

Jean Lüthi,

termine la construction de sa remorque de transport et poursuit

les

démarches avec les autorités aéronautiques

helvétique pour obtenir

l'autorisation de faire voler enfin son planeur. C'est plus long que

prévu et il commence à s'impatienter...

29 Septembre 2007 : Le Discus fait son premier vol à Courtelary

Un mail de Jean Lüthi :

Les dernières nouvelles de mon Discus.

Samedi passé, lors d'une rencontre remorquage à

Courtelary où j'étais invité pour exposer mon modèle en statique, je n'ai pas

résisté à la tentation.

Une météo pas trop mauvaise, malgré un peu de vent

dans l'axe de la piste, un gazon bien tondu, un dégagement sur une longueur

suffisante pour faire

un saut de puce. En bref, tous les facteurs réunis

pour mettre ce bel oiseau dans son élément après une si longue

attente.

Ah j'oubliais, il fallait encore un très bon pilote

pour prendre la responsabilité de ce premier vol. Et en plus il était présent ce

jour là, Stéphane Drand, qui avec

son calme et ses capacités de pilotage a fini de me

convaincre de franchir le pas.

Nous décidons d'aligner le Discus derrière le

remorqueur à l'extrémité de la piste longue d'environ 1300 mètre, de le faire

décoller à environ deux mètres du sol et de le laisser filer droit.

Après un roulage de 40 mètres environ le Discus

prend l'air derrière son remorqueur, monte à environ trois mètres. Le pilote

largue et le Discus avale un bon bout de piste avant de se poser doucement sur

la piste.

Un deuxième essai est fait un peu plus tard, un peu

plus haut cette fois, à une dixaine de mètres. La montée se fait de manière très

douce. La bête est très stable et les réactions des commandes sont saines.

Stéphane doit se faire violence pour actionner le crochet de remorquage pour

larguer tant le planeur ne demande qu'une chose, monter en altitude et effectuer

son premier vrai vol.

Malheureusement, les homologations ne sont pas

encore entièrement terminées et, pour ne pas prendre de risque, il en est

ainsi.

Ces deux premiers essais sont vraiment prometteurs,

le planeur est bien centré, les trajectoires sont nettes, aucun trim à

retoucher, les calages paraissent corrects.

L'assiette en vol est vraiment réaliste et la

finesse est incroyable, au deuxième vol, depuis le point de décollage à l'arrêt,

il a traversé presque toute la piste.

Après toutes ces heures de travail, c'est vraiment

une incroyable récompense de voir ce planeur évoluer.

Je vous tiendrai au courant dès que possible de

l'évolution et du premier vrai vol.

20 novembre 2007

Un mail de Jean Lüthi :

ENFIN c'est fait, mon Discus est homologué et

certifié...

J'ai effectué aujourd'hui le dernier test complet

de solidité et de construction.

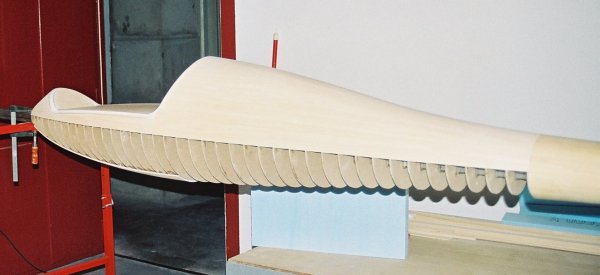

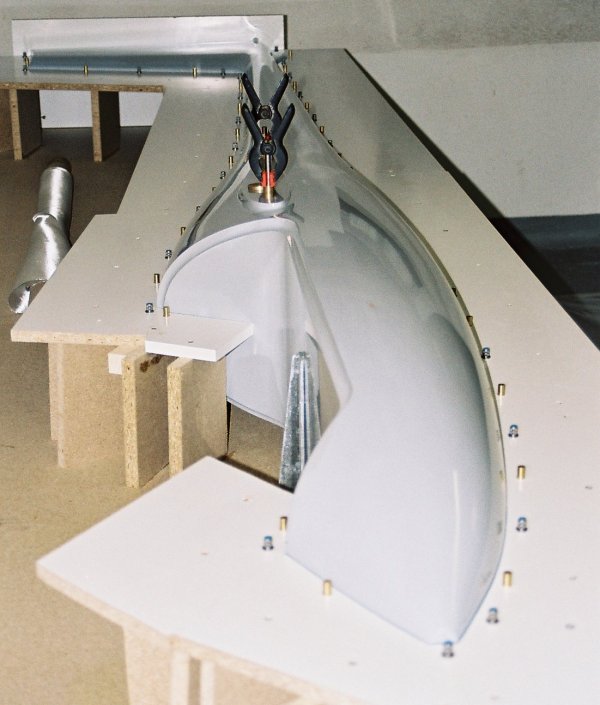

Je vous joint des photos des essais de charge des

ailes qui doivent résistrer à 5G.

C'est au total 122 kg qui sont répartis sur toute

l'envergure ...

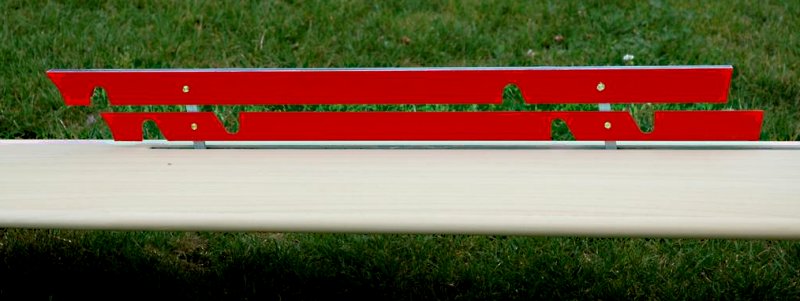

Chaque aile fléchit de 24 cm sur l'envergure avec un

poids de 61 kg. Comme vous pouvez le voir, ça plie, mais ne casse

pas.

Une fois déchargées, une mesure est faite du sol au

saumon pour voir si une déformation a eu lieu.

Le planeur a été malmené pendant environ deux

heures, test effort des gouvernes, collages en général, solidité de la clé de

fixation du stab, rigidité du pied de dérive, et j'en passe.

Je comprends que la sécurité est une chose

importante, mais j'ai eu bien peur à plusieurs reprises que quelque chose

casse.

Mais bon, c'est fait.

Dans un délai d'environ 2 à 3 semaines, je recevrai

la documentation définitive et le premier vol pourra être organisé.

2008, la première saison de vol du Discus

Un mail de Jean Lüthi :

Le planeur a à son actif actuellement 11 vols pour une durée totale de 2h 30 min.

Depuis le premier vol, j’ai apporté les modifications suivantes :

- Ajout d’un amortisseur de train rentrant pour durcir l’amortissement.

- Remplacement des aérofreins qui se faisaient aspirer par la dépression de l’extrados.

Je les ai remplacé par des aérofreins du commerce verrouillés en position basse.

- Le centrage a été affiné, j’ai retiré pour l’instant 600 grammes de plomb afin de reculer le centre de gravité.

Avec ces derniers réglages, le planeur devient de plus en plus agréable à piloter. Les spirales sont d’un réalisme saisissant, les prises de badin pour des passages à basse altitude se font à une grande vitesse et la restitution due à la masse du planeur est étonnante.

Retour à la page

d'accueil

Le Schempp-Hirth Discus de Jean Lüthi

à

l'échelle 1/2

Le Schempp-Hirth Discus de Jean Lüthi

à

l'échelle 1/2